IBN 09/2013 °°°

Die Träume der Segler, die für jeden andere sind: Weite Reisen, schnelle Regatten oder früher, als die Großsegler noch mit Fracht fuhren, war es der Traum vom großen Geld.

Schlägt man im Großen Brockhaus aus dem Jahr 1956 das Stichwort Segel auf, so findet sich dort folgender Eintrag:

„Segeltuch, ein festes Gewebe aus Leinen, Hanf oder Baumwolle, sodann Segeltuchflächen (Besegelung) zur Fortbewegung von Segelfahrzeugen.“

Dem Segler von heute bliebe die Qual der Wahl auf der Suche nach seiner neuen „Segeltuchfläche zur Fortbewegung“ weitgehend erspart, wäre diese Definition noch heute so bestechend einfach.

Die ersten Segel die auf den Weltmeeren unterwegs waren muten extrem abenteuerlich und experimentell an. Sie dürften vor über 5000 Jahren zunächst aus Tierhäuten bestanden haben. Chinesen und Polynesier waren noch lange mit Gras-, Bast- und Palmblattmatten unterwegs. Die Wikinger dagegen rüsteten ihre Langschiffe mit Wollgeweben aus, wobei das natürliche Wollfett einer besonderen Schafsrasse die Segel vor Feuchtigkeit schützten.

Schon in grauer Vorzeit auf Profiltreue bedacht, wurden die Rahsegel auf der Leeseite mit netzartigen Strukturen aus Seilen, in Luv mit Lederstreifen und aufgenähten Tuchverstärkungen bestückt.

Eine zur Imprägnierung der Gewebe aufgebrachte Mischung aus Ocker, Fett und Teer dürfte das Setzen und Bergen der Segel vermutlich zu einem Erlebnis der Extraklasse gemacht haben.

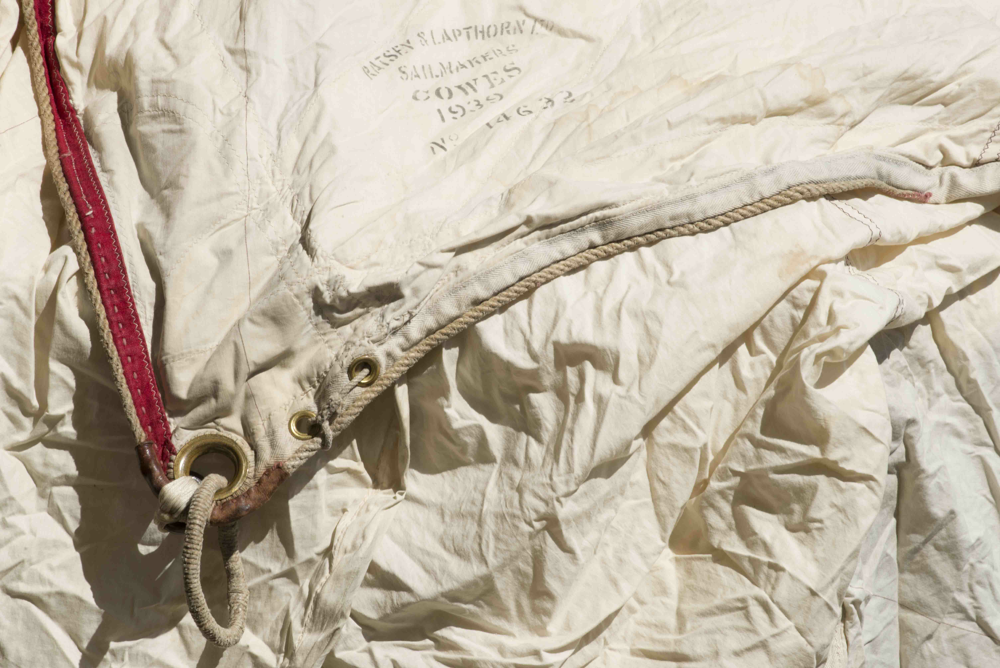

1851 gab der Schoner America den Startschuss zum Siegeszug der Baumwolle, die das später über Jahrhunderte übliche, robuste aber sehr schwere und dehnfreudige Leinen ablöste. Mit dem Sieg des 100 Guinea-Pokals, der später, ihr zu Ehren, zum America’s Cup wurde, setzte sie neue Maßstäbe. Als erste Rennjacht war sie mit einem Baumwollgewebe ausgerüstet und konnte mit wesentlich flacher getrimmten Segeln und geringerem Topgewicht höher an den Wind als die Konkurrenz. Ein klarer taktischer Vorteil, den auch die Kriegsmarine für sich zu nutzen wusste.

Die begehrteste und teuerste Qualität war die Ägyptische Mako-Baumwolle. Durch ihre extrem lange und feine Faser konnte sie zu einem wahrhaftigen Hightech-Tuch verarbeitet werden, das für die damaligen Verhältnisse sensationell geringe Dehnung hatte. Durch den Schlamm, den der Nil bei seiner alljährlichen Überschwemmung auf den Feldern ablud, erhielt die Faser die typische Gelbfärbung, was sie von der weißen, weniger festen und damit billigeren Baumwolle aus Amerika unterschied. Eine sehr kurzfasrige rotbraune Sorte wurde wegen ihrer Haltbarkeit dagegen nur von englischen Nordseefischern gefahren.

Naturfasern haben nach Jahrtausenden ausgedehnt

Als in den Fünfzigerjahren die ersten Polyestergewebe auf den Markt kamen und 1957 den America`s Cup gewannen, fegten diese die Baumwollsegel vom Markt.

Ihr Vorteil war eindeutig.

Polyester nimmt kein Wasser auf und ist dadurch äußerst witterungsbeständig und zudem im Vergleich zur Baumwolle extrem reckarm.

Baumwolle dehnt wenn sie nass wird und schrumpft beim Trocknen. Vor der Verarbeitung musste sie daher gewässert werden. Eine Herausforderung für die Segelmacher. Zudem ist sie sehr spakanfällig. Sie durfte nur gänzlich trocken verstaut werden. Da sich Baumwolle jedoch selbst mit einem Feuchtigkeitsgehalt von 20 Prozent noch trocken anfühlt, war dies nicht immer gewährleistet. Sie stockte und verrottete. Nach einer Sonnenbestrahlung von zirka 500 Stunden verlor das Baumwollsegel zudem bereits 25 Prozent seiner Festigkeit. Von Dehnungswerten bei 2,5 Zentimetern auf 1 Meter Tuchlänge ganz zu schweigen.

Das Zeitalter der Kunstfasern

Der Begriff Dacron, ursprünglich der Markenname für Polyesterfasern der Firma Du Pont, steht heute für gewebtes Polyestersegeltuch, wie Tempo für Papiertaschentücher.

1952 wurden die ersten Dacrontuche auf einem alten Kopfkissenwebstuhl von Ted Hood und seinem Vater wie Bettwäsche gewoben – oberflächlich betrachtet. Die fertigen Bahnen hatten damals eine Breite von 18 inch, (457 mm). Heute beträgt die Breite das Doppelte.

Weben

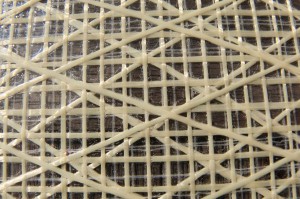

Der Schussfaden, also der horizontal durchgeschossene Faden, umschlingt jeweils einen vertikalen, gespannten Kettfaden. Diese Konstruktion heißt Leinwandbindung, hat die meisten Kreuzungen, also Bindungspunkte pro Quadratzentimeter, und damit die höchste Festigkeit in Schuss-, Kett-, und Diagonalrichtung. Der Unterschied zum Bettwäscheweben besteht heute darin, den Schussfaden so eng wie möglich an das bereits gewebte Tuch zu pressen. Dies gelingt nur auf kräftigen Spezialwebstühlen, auf denen der Schussfaden mit dem Webkamm so hart auf die anderen geschlagen wird, dass ein gewöhnlicher Webstuhl vermutlich auseinanderbrechen würde. Grob eingeteilt, werden Tuche mit drei verschiedenen Eigenschaften hergestellt:

Kettorientierte Tuche, bei denen die Kettfäden dicker sind als die Schussfäden und welche sich daher um die Kettfäden kräuseln. Diese Tuche haben die höchste Festigkeit in vertikaler Richtung.

Schussorientierte Tuche, bei denen der Schussfaden dicker ist als der Kettfaden, welcher sich dann zwangsläufig um den Schussfaden kräuselt. Hier ist das Tuch in horizontaler Richtung fester.

Balancierte Tuche, bei denen Kette und Schuss gleich dick sind und damit die Kräuselung gleichmäßig ist. Diese Tuche haben die höchste Diagonalfestigkeit.

Die Kräuselung der Garne, auch Crimp genannt, ist für die Dehnungseigenschaften eines Gewebes mitentscheidend. Bei Zug in Richtung der Kräuselung, wird diese zunächst herausgezogen, bevor das Garn dehnt.

Ausrüsten

Nach dem Weben, ist das Tuch noch lange nicht als Dacron erkennbar. Mit Wasser und Spülmittel werden zunächst alle Gleitmittel entfernt, welche die Garne beim Weben glatt und geschmeidig gehalten haben. Danach wird es durch ein Harzbad gezogen, um die Zwischenräume zwischen Kett- und Schussfäden auszufüllen und die Bindungspunkte zu verfestigen. Für Fahrtentuche kommt hier in erster Linie Melaminharz zum Einsatz, ein Kunststoff, aus dem auch Resopalplatten für die Küche gefertigt werden. Für Racingtuche wird stattdessen oder sogar zusätzlich Polyurethan aufgestrichen, was die Tuche sehr hart macht.

Jetzt wird das Tuch getrocknet und durch einen Ofen geführt, der bei zweihundert Grad das Tuch erhitzt und das Polyestergarn um fünfundzwanzig Prozent schrumpfen lässt. Was bereits knalleng gewebt wurde, wird jetzt noch dichter. Als wäre das noch nicht genug, durchläuft das Tuch beheizte Walzen, die es mit einem Druck von 614 N/mm²; (das entspricht 6140 bar!) zusammenpressen. Die Bindungspunkte werden dabei zusammengequetscht und das bereits beim Schrumpfen verdichtete Harz in die jetzt mikroskopisch kleinen Zwischenräume gepresst.

Bei der Herstellung von sogenannten Square- oder Ripstop -Tuchen wird zusätzlich ein dickerer Polyesterfaden gitterartig eingewebt, um dem Ganzen noch mehr Festigkeit zu verleihen.

Verarbeiten

Die meisten gewebten Tuche sind aufgrund ihrer Dehnungseigenschaften nur für den horizontalen Schnitt geeignet. Bei einem High Aspekt Segel, einem Groß oder einer Genua III mit einem großen Streckungsverhältnis, wenn also das Seitenverhältnis zwischen Vorliek und Unterliek 3:1 oder größer ist, verläuft die größte Last entlang des Achterlieks. Hier kommt ein schussorientiertes Tuch zum Einsatz, das im rechten Winkel zum Achterliek verarbeitet, mit seinen verstärkten Schussfäden die Last aufnimmt.

Bei Segeln mit kleinem Streckungsverhältnis, Low Aspekt genannt, bei denen das Verhältnis kleiner als 3:1 ist, verlaufen die Lastlinien in Bögen entlang aller Lieken. Tuche für eine Genua I oder ein Gaffelgroß müssen daher eher Diagonalkräfte aufnehmen und müssen daher balanciert sein.

Soll ein gewebtes Tuch radial verarbeitet werden, muss es kettorientiert und sehr hart geharzt sein. Für kleine One-Design-Klassen gibt es hierfür speziell entwickelte Tuche.

Dacron ist bis heute bei Fahrtenseglern das gängigste und beliebteste Tuch für Groß- und Vorsegel. Seine Robustheit, Knick- und Scheuerunempfindlichkeit und hohe Resistenz gegen die schädlichen Einflüsse der zunehmenden UV-Strahlung macht es zu einer unkomplizierten Ausrüstung wo immer es nicht auf Höchstleistung ankommt.

Verbesserung durch Hightech-Fasern

Aus Polyethylen, woraus zum Beispiel Plastiktüten gefertigt werden, wird eine hochfeste Faser gewonnen, die so gut wie keine Elastizität besitzt. Wird Dyneema, ein Markenname des niederländischen Chemiekonzerns Royal DSM, jedoch permanentem, zu starkem Zug ausgesetzt, fließt es. Dieses Phänomen kann man am ehesten mit dem Plastiktüteneffekt erklären, bei dem der Henkel einer überladenen Tragetasche immer länger wird, bevor er endgültig reißt. Diese Eigenschaft macht Dyneema für Racing-Tuche uninteressant.

Die weiße Faser mit seifiger Oberfläche ist jedoch völlig knickunempfindlich, hat eine gute UV-Stabilität. und wird zum Beispiel als Verstärkungsfaden in hochfeste Fahrtentuche wie Hydranet eingewebt.

Für große, radial geschnittene Fahrtensegel kommt das kettorientiert gewebte Hydranet radial zum Einsatz.

Gewebe für Vorwindsegel

Die ebenfalls von Du Pont hergestellte Polyamid – Faser wurde in New York und London entwickelt und ist seit den Dreißigerjahren unter dem daraus zusammengesetzten Namen Nylon bekannt. Nylon ist wesentlich dehnbarer als alle anderen Fasern. Um eine hohe Festigkeit zu erzielen, werden viele feinste Fasern zu Garnen versponnen. Die hohe Elastizität bei gleichzeitiger Festigkeit lässt Nylon, im Gegensatz zu Polyester, einfallende Böen elastisch abfedern.

Selbst Überdehnung kann sich zeitlich versetzt wieder zurückbilden. Sein geringes Gewicht verhindert zudem, dass das Segel bei schwachen Winden schlapp herunterhängt. Durch die Ausrüstung mit unterschiedlichen Harzen wird unter anderem die unerwünschte Wasseraufnahme verhindert, die eine drei mal höhere Dehnung verursachen würde. Da sich Nylon gut einfärben lässt, ist es zur Freude der Segler in allen erdenklichen Farben erhältlich.

Was ursprünglich als Synonym für Damenstrümpfe etabliert werden sollte, ist heute hervorragend für die Herstellung aller symmetrischen und asymmetrischen Spinnaker geeignet. Aufgrund seiner Dehnfreudigkeit kommt es für Groß- und Vorsegel jedoch nicht in Frage.

Plastik Fantastik

Erste Laminate

1964 wurde der US-amerikanischen 12mR Yacht Constellation die Ehre der Titelverteidigung beim America`s Cup zuteil. Das Hauptthema, mit dem sich Konstrukteure und Segelmacher konfrontiert sahen, war vor allem die Gewichtsreduzierung. Rumpf und Rigg sollten so leicht wie möglich sein.

Ein erster Versuch, ausgerechnet den Spinnaker aus reiner Folie zu bauen, scheiterte an der Empfindlichkeit des Materials.

Der nächste ernsthafte Versuch mit Folie wurde ebenfalls im Rahmen des America`s Cup gewagt. Die 12mR-Yacht Enterprise wurde 1977 mit neuartigen Vorsegeln ausgerüstet. Ein leichtes Polyestergewebe wurde hierfür beidseitig mit Folie überzogen. Diese Folie wurde in den USA bisher zu Müllsäcken verarbeitet und war von wenig attraktiver, dunkelgrüner Farbe. Der Kleber, der die 3 Schichten zusammenhalten sollte, versagte jedoch kläglich und die Segel zerlegten sich recht schnell wieder in ihre Bestandteile.

In den Achtzigerjahren wurde dann eher versucht die Folie durch eine leichte Gewebeschicht vor dem Zerreißen zu schützen und dem Faden beim Zusammennähen der Bahnen Halt zu geben. Die Windlast trug dabei allein die Folie, was sich ebenfalls als unbefriedigend und wenig haltbar erwies.

Heute sind die technischen Probleme dieser Zeit weitgehend gelöst.

Herstellung von Mylarfolie

Bei einem Vorgang, den man Extrudieren nennt, wird Polyesterharz durch eine flache, bahnenbreite Düse mit Hilfe einer fleischwolfartigen Schnecke gepresst.

Danach wird die Bahn gestreckt, bis die transparente Mylarfolie die gewünschte Stärke hat.

Laminieren

Zum Laminieren von Tuchbahnen läuft diese Folie durch Walzen, die sie mit einer exakt dosierten Menge gelöstem Kleber beschichten. Beim anschließenden Durchlaufen eines Ofens, verdampft das Lösungsmittel. Jetzt werden die gewünschten Fasern zugeführt und diese mit erwärmten Walzen in den Kleber gedrückt, wobei dieser die Fasern umschließt. Die Wärme führt zum Abbinden des Klebers. Besteht das Laminat aus mehr als zwei Schichten, also zwei Lagen Mylarfolie oder eine zusätzliche Schicht feines Polyestergewebe, Taffeta genannt, dann wird dieser Prozess entsprechend oft wiederholt. Selbstverständlich ist das genaue Verfahren Geheimnis des jeweiligen Tuchherstellers.

X-Ply nehmen auch die Diagonalkräfte auf

Fasern

Pentex ist eine weiße Faser aus modifiziertem Polyester, die eine 2,5 Mal höhere Festigkeit als Polyester hat. Da Pentex weniger dicht als Polyester gewoben werden kann, muss das Tuch mit hartem Harz ausgerüstet werden. Pentexfaser eignet sich daher besser für Laminatsegel, die für kleinere Schiffe eine kostengünstige Alternative zu Kevlar darstellen oder die immer dann zum Einsatz kommt, wo die Klassenvorschrift Aramid verbietet.

Die cremefarbene, weiche Faser Vectran ist ebenfalls modifiziertes Polyester. Sie hat die geringste Dehnung aller Fasern und ist knick- und scheuerunempfindlich. Ihre UV-Beständigkeit lässt jedoch eher zu wünschen übrig. Sie Kann auch zusammen mit Polyester verwebt werden.

Kevlar ist ein Markenname der Firma Du Pont und wird seit den frühen siebziger Jahren hergestellt. Die Faser besteht aus einem starren kristallinen Kern, der von einem Mantel umgeben ist. Die Ausrichtung, der einer Ziegelmauer ähnelnden Struktur, gibt der Faser in Längsrichtung eine extrem hohe Festigkeit, die das Fünffache der von Polyester beträgt. Der größte Nachteil von Kevlar ist seine hohe Knick- und Scheuerempfindlichkeit. Die goldgelbe Faser ist zudem extrem UV-empfindlich und wird unter Sonneneinstrahlung sichtbar dunkler, was mit einem gleichzeitigen Festigkeitsverlust einhergeht.

Als die US-amerikanischeRaumsonde Opportunity zur geologischen Erforschung auf dem Mars landete, war sie mit Technora–Tauwerk an ihrem Fallschirm befestigt.

Die von der japanischen Firma Teijin produzierte Faser ist wie Kevlar ein Aramid, was aromatisches Polyamid bedeutet. Aufgrund seiner vielfältigen Einsatzgebiete in der Industrie und der damit verbundenen hohen Nachfrage, ist Technora vergleichsweise teuer. Die extrem reckarme und zähe Faser ist weniger licht- und knickempfindlich als Kevlar. Technora wird im Segelsport zu Laminatsegeln verarbeitet und wird dort mit seiner schwarze Färbung oft mit Carbon verwechselt.

Kohlenstofffasern wurden bereits im 19. Jahrhundert in Glühlampen verwendet. Gewonnen wurden sie damals durch Carbonisierung von Zellulose. Diese Fasern waren extrem spröde und sehr empfindlich gegen mechanische Beanspruchung. Seit ca. 1975 wird Carbon-Faser aus Polyacryl, woraus auch Tuche für Markisen und Persenninge gewoben werden, gefertigt. Hierfür wird die Faser unter Spannung einer Temperatur von 200 bis 300 Grad Celsius ausgesetzt. Die weiße Faser wird schwarz und dichter. Der Kohlenstoffanteil beträgt danach ungefähr 60 Prozent. Bei der Anschließenden Carbonisierung, einer Reaktion mit Stickstoff bei 700 bis 1500 Grad Celsius, erhöht sich der Kohlenstoffanteil auf 90 Prozent.

Bei diesem Prozess richten sich bandartige parallele Strukturen in Faserlängsrichtung aus, die für die enorme Steifigkeit und Festigkeit der Faser verantwortlich sind. Bei recht guter UV-Stabilität beträgt die Zugfestigkeit das Fünffache von Stahl! Quer zur Faser ist die Festigkeit dagegen gering, Carbonfaser sollte daher nicht geknickt werden. Ihre UV-Beständigkeit ist recht gut. Carbonfaser kommt in Racing-Laminaten zum Einsatz.

Grenzenlose Möglichkeiten

Zur Verfügung stehen heute transparente Laminate von dünn und weich bis dick und hart mit einer unterschiedlichen Anzahl von verschiedenen Fasern in verschiedene Richtungen gelegt, abhängig vom Tuchgewicht und Einsatzbereich. Daneben gibt es Laminate, die außen mit einer zusätzlichen feinen Polyestergewebeschicht überzogen sind, um die empfindliche Oberfläche gegen Schamfilen zu schützen. Für Fahrtensegler wurden spezielle Cruisinglaminate entwickelt, die nur bei genauem Hinsehen von gewebtem Tuch unterschieden werden können, jedoch die Vorteile eines Laminats bieten. Auch ultraleichte Tuche mit höchster Festigkeit für große freifliegende Vorsegel erfüllen höchste Ansprüche.

Die Auswahl ist beinahe grenzenlos.

Was bleibt, ist die Veränderung

Natürlich ist die Entwicklung hier nicht stehen geblieben. Und alleine die Tatsache, dass man durch ein Segel hindurchschauen konnte, bedeutete ja noch lange nicht, dass es leichter war als ein Segel aus gewebtem Tuch. Also mussten sowohl Gewicht als auch Profiltreue weiter optimiert werden.

Beim America’s Cup 1992 wurden erstmals Membransegel der Firma North auf der Neuseeländischen Yacht gesegelt. 1995 waren sie bereits Standard auf allen teilnehmenden Yachten.

Wurden für Laminatsegel zunächst die am laufenden Meter produzierten Tuchbahnen zugeschnitten und radial zu Segeln vernäht oder verklebt, wurde jetzt die Faser in Lastrichtung, ganz individuell abgestimmt auf Größe und Einsatzbereich des Segels, auf die Folie gebracht. Die Fasern waren jetzt nicht mehr gleichmäßig über das gesamte Segel verteilt. In Bereichen mit hoher Belastung war sie höher als in Bereichen mit geringer Belastung, was Profiltreue selbst bei höchster Beanspruchung garantierte.

Heute sind Membran-Segel das ultimative Must Have der Profisegler und ambitionierten Hobby-Regattierer

Eine Idee – verschiedene Herstellungsverfahren

Natürlich hat jeder große Segelhersteller auch hierfür sein eigenes Rezept, was die Seglergemeinde in glühende Anhänger und entschiedene Gegner des einen oder anderen Verfahrens spaltet.

So verschieden die Herstellungsmethoden sind, die Zutaten sind beinahe immer Mylarfolie, Fasern, eventuell Taffeta und Kleber.

UK Sails setzt seit Jahren erfolgreich auf seine Tape-Drive Technik. Auf ein horizontal geschnittenes und profiliertes Segel werden in Lastrichtung Tapes, also Faserstränge aufgeklebt. Abhängig von Segelgröße und Einsatzbereich variiert sowohl das Segel- als auch das Tape-Material. In einer Weiterentwicklung werden beim sogenannten Tape Drive Titanium die Tapes nicht mehr außen aufgeklebt sondern zwischen zwei Folienschichten einlaminiert.

North stellt seine 3DL Segel auf einer für jedes Segelprofil individuell verstellbaren dreidimensionalen Form her. Die in profilierte Bahnen zugeschnittene Folie wird hierfür über die Form gelegt und die mit Klebstoff beschichtete Fasern über das gesamte Segel in Lastrichtung computergesteuert unter gleichmäßiger Spannung mit Druck aufgebracht. Nachdem die zweite Folienschicht darüber gelegt wurde, werden die drei Komponenten durch Vakuum zusammengepresst. Danach wird unter einer Art Heizdecke das Laminat ausgehärtet und dauerhaft in die vorgegebene Form geschrumpft. Das fertige Laminat bleibt weitere fünf Tage zum Abkühlen und Aushärten über der Form liegen, bis es weiter verarbeitet werden kann.

Die Weiterentwicklung ist das 3 Di, das ohne Mylarfolie produziert wird. Hierfür werden Hightech-Fasern zu sehr flachen, breiten Tapes verarbeitet und mit wärmehärtendem Klebstoff beschichtet. Viele dieser Tapes mit unterschiedlichen Eigenschaften werden in allen Richtungen und vielen Schichten computergesteuert flach übereinandergelegt. Durch Kombination von allen möglichen Fasern wird im Tuch die gewünschte Eigenschaft erzielt. Berücksichtigt wird der Lastverlauf im Segel ebenso wie alle nötigen Verstärkungen. Auf diese Weise wird jedoch nicht das

gesamte Segel am Stück, sondern in kleineren Segmenten produziert. Diese Teile werden jetzt auf der von der 3DL-Produktion bekannten Form zusammengesetzt und gespannt. Unter Vakuum und Hitze verbindet sich das Ganze zu einem Segel von spezifischer dunkelgrauer Farbe und laut Hersteller mit den Eigenschaften einer Tragfläche.

Bei Elvström Sails werden EPEX-Segel in flachen Bahnen laminiert. Die erste Folienschicht, die auf das riesige Vakuumbett gelegt wird, hat viele mikroskopisch kleine Löcher. Hierauf wird die kleberbeschichtete Faser computergesteuert aufgewalzt. Die zweite Folienschicht, mit wärmehärtendem Klebstoff beschichtet, wird darüber gelegt. Jetzt saugt die Vakuumpumpe von unten, durch die kleinen Löcher in der Folie und presst die Schichten zusammen. Anschließend fährt die Heizung darüber, der Klebstoff verbindet sich. Unter Vakuum kühlt die Bahn ab und der Kleber härtet aus. Der Klebstoff hat dabei die kleinen Löcher verschlossen. Die einzelnen Bahnen werden profiliert und zum gesamten Segel zusammenlaminiert. Die Fasern werden dabei so exakt zusammengefügt, dass ihre Unterbrechung weder sichtbar ist, noch auf die Stabilität negative Auswirkungen hat.

Beilken bietet ein Membransegel, das ähnlich wie oben beschrieben produziert wird, jedoch werden die beiden Folien direkt miteinander verschmolzen und es kommt, laut Hersteller, keinerlei Klebstoff zum Einsatz.

Dimension Polyant laminiert Membranen für alle Segelmacher. Das Verfahren ähnelt dem von Elvström Sails, jedoch wird nicht nur mit Vakuum sondern auch mit Außendruck gearbeitet.

Die Qual der Wahl

Der Segler, der sich heute für eine neue Segelgarderobe entscheiden muss, steht oft ziemlich ratlos vor horizontalem und radialem Schnitt, gewebtem und laminiertem Tuch, verschiedenen Membranen und Fasern. Dem Motto „entdecke die Möglichkeiten“ sind jedoch, vielleicht zum Glück, einige Grenzen gesetzt.

Einheitsklassen

Viele One Design Klassen haben nach wie vor sehr restriktive Klassenvorschriften. Um nach dem Einzug teurer Laminatsegel und Hightechfasern weiterhin die Chancengleichheit zu garantieren, erlaubt man bis heute häufig nur gewebte Tuche, oder verbietet Mylar mit Aramidfasern. Membransegel setzen sich daher nur zögerlich und in wenigen Klassen durch. Möchte man hier klassenkonform besegelt sein, bleibt die Kreativität schnell auf der Strecke.

Gewohnheiten

Auch eigene Vorlieben und Gewohnheiten grenzen das Spektrum der geeigneten Tuche ein. Segler, die gemütliche Ausflüge mit der Familie oder Freunden lieben und fernab von Konkurrenzkampf die Freiheit auf dem Wasser genießen wollen, entscheiden sich mit Dacronsegeln für das beste Preis-Leistungsverhältnis.

Laminat- und Membransegel wollen zudem aufgrund ihrer hohen UV-Empfindlichkeit entweder nach dem Segeln abgeschlagen oder sorgfältig abgedeckt werden. Freizeitkapitäne, die diesen Aufwand scheuen und ihr Großsegel nicht in

Mast oder Baum rollen können oder sofort im Lazybag vor der Sonne verstecken wollen, sollten daher lieber auf gewebte Tuche zurückgreifen. Den größten Schaden fügt man Genuas zu, die ohne Persenning im aufgerollten Zustand in der Sonne schmoren.

Revier

Skipper auf großer Fahrt und Weltumsegler werden sich in den meisten Fällen für gewebte Tuche entscheiden. Ihre Unempfindlichkeit und vergleichsweise hohe UV-Toleranz stehen für lange Haltbarkeit. Reparaturen sind von jedem Segelmacher im entlegensten Winkel der Welt einfach durchführbar und garantieren die Weiterreise. Auch Liegeplatzinhaber am sonnenverwöhnten und teilweise sandgestrahlten Mittelmeer sind mit gewebten Tuchen bestens bedient. Hier ist ein unkompliziertes Material wichtiger als Höchstgeschwindigkeit. Sind diese Tuche aufgrund der Größe der Yacht oder der Form des Segels nicht mehr sinnvoll, sollten Laminat- oder Membransegel mit einer außenliegenden Taftgewebeschicht gewählt werden. Diese schützt die empfindliche Folie vor frühzeitigem Verschleiß.

Traditionen

Schwarze oder gelbe Fasern zwischen Folie kommen ungeachtet ihrer Qualitäten auf klassischen Yachten und Oldtimern selten zum Einsatz. Eigner schwimmender Kulturgüter sehen in modernen Laminatsegeln in den meisten Fällen einen drastischen Stilbruch. Auch viele Eigner moderner Fahrtenyachten schätzen die traditionelle Schönheit weißer Segel. Profiltreue ist in diesen Fällen aus ästhetischen Gründen der Optik und Tradition untergeordnet.

Der Segelmacher hilft

Sind jedoch dem Segler mit Wettkampfambitionen weder durch sein Revier oder eventuelle Klassenregeln noch durch sein Budget Grenzen gesetzt, hat er freilich die Qual der Wahl. In jedem Fall ist ein persönliches Beratungsgespräch mit dem Segelmacher ratsam. Er kennt das passende Material für das Heimatrevier, das Schiff, den individuellen Einsatzbereich und kann – hoffentlich – Frust und Enttäuschung verhindern.

Es bleibt spannend

Auch 2013 setzt der America’s Cup wieder neue Maßstäbe. Starre Flügelsegel, Flugzeugtragflächen ähnlich, aus High-End-Carbon und Kevlar, werden mit ihren 260 Quadratmetern durch computergesteuerte Sensoren optimal am Wind ausgerichtet. Behelmte Segler in Raumanzügen werden mit ihren Riesenkatamaranen von über 20 Metern Länge aus dem Wasser gehoben und auf Geschwindigkeiten von über 40 Knoten katapultiert. Ein Spitzensegler, und nur solche Ausnahmeathleten sind in der Lage ein solches Schiff annähernd zu beherrschen, findet bei einem spektakulären Überschlag der Artemis, der Göttin der Jagd, den Tod. Zurecht wird hier die Frage nach Sinn und Zweck einer solchen extremen Entwicklung gestellt.

Sicher ist, dass sich die meisten Segler möglichst unkomplizierte und bezahlbare Segel wünschen. Bleibt zuhoffen, dass diese zukünftig auf der Suche nach dem ultimativen Vortrieb nicht vergessen werden.

Kleines Wörterbuch der Segeltuchfachbegriffe

Mylar Folie aus gegossenem Polyesterharz.

Laminat Aus mehreren Schichten verklebtes Segeltuch.

Membrane Laminat mit in Lastrichtung gelegten Verstärkungsfasern.

X-Ply Sich in verschiedenen Winkeln kreuzende Verstärkungsfäden in Laminaten und Membranen zur Aufnahme spezifischer Diagonalkräfte in Segeln. Je nach Einsatzbereich variiert der Winkel.

Taffeta Auch Taft genannt. Feines Polyestergewebe. Wird auf- oder einlaminiert.

Gelege Fasern in einem Laminat oder einer Membrane, die nicht miteinander verwoben sind.

Scrim Feines Polyestergelege, wird wie Taffeta zwischen Folienschichten einlaminiert.

Kette Garn in Tuch-Längsrichtung.

Schuss In die Kette eingewebtes Garn in Tuch-Querrichtung.

Ripstop Horizontal und vertikal eingewebte Verstärkungsfäden, die zusätzliche Festigkeit geben oder z.B. bei Spinnaker-Nylon Weiterreißen verhindern.

Cross Cut Horizontaler Segelschnitt. Die Bahnen verlaufen im Rechten Winkel zum Achterliek.

Triradial Auch trioptimal. Die Tuchbahnen laufen diagonal aus Schot- , Halsecke und Kopf, also radial aus drei Ecken. Das Design wird dann horizontal

Sm-oz Segelmacher-Unze. Spezielle Gewichtsangabe von Segeltuch, bezogen auf eine Fläche von 36 x 28.5 inch. 1 sm-oz entspricht 42,84 g/m².

Tuch von Dimension Polyant wird in sm-oz angegeben.

Oz AmerikanischeUS oz = 46 g/m², Britische GB oz = 34 g/m².

Gewichtsangabe für andere technische Gewebe. Wird von manchen Tuchherstellern jedoch auch für Segeltuch verwendet.

DPI Dots Per Inch. Dient zur Angabe der durchschnittlichen Faserdichte bei Membransegeln.

Denier Abgekürzt den. Maßeinheit zur Bestimmung der Garnstärke.

1 den = 1g / 9.000 m

HTP® plus High Tempered Polyester – Das Härteste Finish für gewebte Racingtuche. Die Segel müssen gerollt werden.

HMTO Hard Medium Tempered Optimized – Fühlt sich noch immer hart und knackig an, jedoch nicht so extrem. Die Segel können gerollt oder gefaltet werden.

MTO Medium Tempered Optimized – Festes All-Round Finish mit höherer Diagonalstabilität als FTO. Segel können problemlos gefaltet werden.

FTO Fine Tempered Optimized – Weiches Finish. Segel sollten gefaltet, können jedoch auch mal in den Sack gestopft werden.